12.3.1分型面設置等高墊塊,間隙排氣

設置等高墊塊,(平面接觸塊),使等高墊塊的平面與動、定模的封膠面一樣髙,間隙值不得大于塑料的溢邊值(0. 02〜0. 04mm),如

圖12-5所示。設置等高墊塊的目的是減少封膠 ’面的接觸面積,提高封膠面的接觸精度,便于加工和維修

12.3.2分型面幵設排氣槽排氣

(1) 分型面排氣槽的開設要求

隻允許氣體排出,而不允許塑料熔體洩漏,

靠近型腔部分一級排氣槽深度小于塑料溢邊值。

(2) 排氣槽的平面布局

① 排氣槽的間距為50〜75mm,根據模具大小選定。鎖模力在1000kN以下的注塑機,排氣槽間距為50mm (2in);在1000kN以上的注

塑機,排氣槽間距為75mm (3in)。排氣槽的平面布局。在塑件兩邊的相交角處,開設排氣槽,角度為45°,如圖12-6〜圖12-8所示。

(1) 排氣槽的尺寸要求

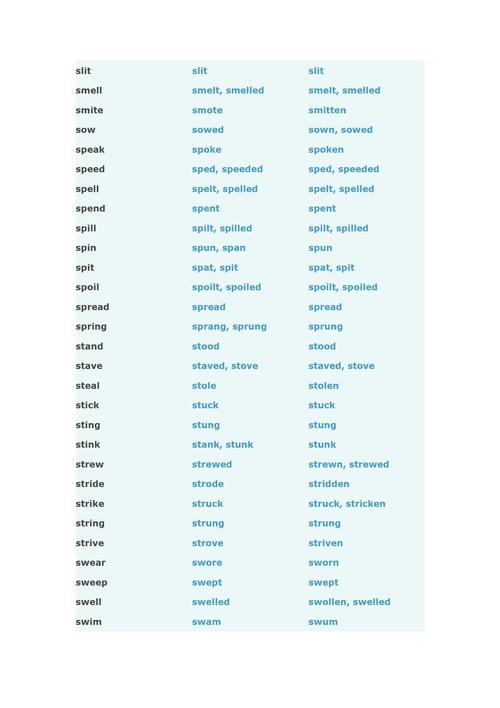

① 根據塑件不同選擇排氣縫深度為0.02〜0.04mm (以流道末端見飛邊為準),見表 12-1。

① 排氣槽的長度通常為3〜5mm (英制排氣槽長度為0. 125〜0.75in,根據封膠量的寬度确

定),寬度為3〜5mm,如圖12-9所示。

② 二級排氣槽(放氣通道)通大氣,一般深度為0. 50〜0. 80mm。截面展示了梯形圓形排氣的深度、寬度和離模腔的距離,見圖12-10。設計者必須靠自己的常識來氣槽的所有排氣孔橫截面積之和。

① 英制排氣槽尺寸見圖12-11。

② 英制排氣槽尺寸見表12-2。

12.3.3排氣杆、頂杆、間隙排氣

如圖12-12所示,排氣杆的标準設計是在排氣槽以下的孔徑部分,以用手能輕輕推入的配 合(在直徑方向上有0.005〜0.008mm的間隙)程度來保證排氣孔與孔壁同心(均勻分布)。

12.3.4推管間隙排氣 推管間隙排氣如圖12-13所示。

12. 3. 5動、定模采用鑲塊結構排氣

如圖12-14所示,排氣對保證塑料充滿深的加強筋是絕對需要的。因為如果加強筋是整體形成的,隻要加強筋的深度大于它寬度的1.5倍(塑件加強筋超過15〜25mm),加強筋的底部就必須設置足夠數量和大小的頂杆或排氣杆以防止殘存空氣。動、定模采用鑲塊結構便于加工,防止電火花加工時的積炭,便于抛光。

12.3.6利用澆道系統料道末端開設排氣槽或冷料穴排氣

如圖12-15所示,這種方法可以使被注入的塑料流推向前端的空氣,在到達澆口前能夠溢出,以利于冷流道系統充模。這裡的排氣孔尺寸應與分型面排氣孔一樣,也可以做得窄—些。

想 學 U G 産 品 設 計、U G 模 具 設 技、U G 數 控 編 程 聯 系 1 8 8 1 9 1 0 6 2 7 6 ( 微 信 同 号 )

,更多精彩资讯请关注tft每日頭條,我们将持续为您更新最新资讯!