記得之前公衆号有分享TQM(全面質量管理)知識介紹的專題文章。本篇則是告知大家如何做(How to do)。要搞好全面質量管理工作,最主要的一條是組織的最高管理者要重視并親自參與,這是全面質量管理工作能否取得預期效果的根本保證,所以TQM又被形象的稱為“頭QM”(即“頭質量管理,抓頭頭”)。要推行全面質量管理就必須要有一套推行的工作程序和具體的工作内容,就必須要有一定的組織活動方式和适合全員參與的活動載體(如QCC、5S等)。

一、全面質量管理的工作程序

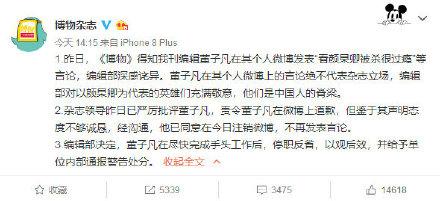

全面質量管理采用一套科學的、合乎邏輯的工作程序,也即P、D、C、A循環法。PDCA由英文Plan(計劃)、Do(執行)、Check(檢查)、Action(處理)幾個詞的第一個字母組成。PDCA循環的概念最早是由美國質量管理專家戴明(W.E.Deming)提出來的,故又稱為“戴明環”,是全面質量管理的基本工作方法。它把全面質量管理的工作過程分為計劃、執行、檢查、處理四個階段,其中每個階段又可具體分為若幹步驟,見圖1。

圖1 PDCA管理循環

1、PDCA循環四個階段

第一階段是計劃(Plan)階段。以滿足顧客的要求并取得經濟效果為目标,通過調查、設計、試制,制訂技術和經濟指标、質量目标,以及達到這些目标的具體措施和方法。所以計劃階段就是制定質量目标、活動計劃、管理項目和實施方案。

第二階段是執行(Do)階段。根據預定計劃和措施要求,努力貫徹和實現計劃目标和任務。所以執行階段就是要按照所制訂的計劃和措施去實施。

第三階段是檢查(Check)階段。對照執行結果和預定目标,檢查計劃執行情況是否達到預期的效果,哪些措施有效,哪些措施效果不好,成功的經驗是什麼,失敗的教訓又是什麼,原因在哪裡,所有這些問題都應在檢查階段調查清楚。所以檢查階段就是對照計劃,檢查計劃執行的情況和效果,及時發現和總結計劃實施過程中的經驗和問題。

第四階段為處理(Action)階段。就是根據檢查的結果所采取的措施,鞏固成績,吸取教訓,以利再幹,這是總結處理階段。

2、PDCA循環八個步驟

全面質量管理工作程序,可以具體分為以下八個步驟:

第1步,調查研究,分析現狀,找出存在的質量問題。

第2步,根據存在問題,分析産生質量問題的各種影響因素,并逐個因素加以分析。

第3步,找出影響質量的主要因素,并從主要影響因素中着手解決質量問題。

第4步,針對影響質量的主要原因,制定技術、組織的措施和方案,執行計劃和預計效果,計劃和措施應盡量做到明确具體,并确定具體的執行者、時間進度、地點、部門和完成方法等等。

以上四個步驟就是P階段的具體化。

第5步,按照既定計劃執行,即D階段。

第6步,根據計劃的要求,檢查實際執行結果,即C階段。

第7步,根據檢查結果進行總結,把成功的經驗和失敗的教訓總結出來,對原有的制度、标準進行修正,把成功的經驗肯定下來制定成為标準和規則,以指導實踐,對失敗的教訓也要加以總結整理,記錄在案,以供借鑒。鞏固已取得的成績,同時防止重蹈覆轍。

第8步,提出這一次循環尚未解決的遺留問題,并将其轉到下一次P、D、C、A循環中去,作為下一階段的計劃目标。以上第7、8步是A階段的具體化。

上述四個階段八個步驟不是運行一次就完結,而是要周而複始地運行。一個循環完結,解決了一部分問題,可能還有問題沒有解決,或者又出現了新的問題,需要再進入下一次循環,以不斷改進質量。

3、PDCA循環的四個特點

PDCA循環有以下四個特點:

(1)大環套小環,互相促進,一環扣一環,小環保大環,推動大循環(見圖2)。如果将整個企業的工作比喻為一個大的PDCA循環,那麼,各個車間、小組或職能部門則都有各自的PDCA小循環。因此,管理循環的轉動,不是個人的力量,而是組織的力量,是整個企業全員推動的結果。PDCA循環不僅适用于整個企業,而且也适用于各個車間、科室和班組以至個人。根據企業總的方針目标,各級各部門都要有自己的目标和自己的PDCA循環。這樣就形成了大環套小環,小環裡邊又套有更小的環的情況。整個企業就是一個大PDCA循環,各部門又都有各自的PDCA循環,依次又有更小的PDCA循環,具體落實到每一個人。上一級的PDCA循環是下一級PDCA循環的依據,下一級PDCA循環又是上一級PDCA循環的貫徹落實和具體化。通過循環把企業各項工作有機地聯系起來,彼此協同,互相促進。

圖2 大環套小環

(2)不斷循環,階梯式上升。四個階段要周而複始地循環,從圖3看出PDCA循環不是停留在一個水平上的循環,而每一次循環都會解決一批問題,取得一部分成果,因而就會前進一步,有新的内容和目标,水平就上升一個台階,質量水平就會有新的提高。就如上樓梯一樣,每經過一次循環,就登上一級新階,這樣一步一步地不斷上升提高。例如企業向省級、國家級、國際标準不斷邁進,正是階梯式上升的具體表現。

圖3 不斷上升的循環

(3)推動PDCA循環關鍵在A階段。所謂總結,就是總結經驗,肯定成績,糾正錯誤,提出新的問題以利再幹。這是PDCA循環之所以能上升、前進的關鍵。如果隻有三個階段,沒有将成功經驗和失敗教訓納入有關标準、制度和規定中,就會不鞏固成績,吸取教訓,也就不能防止同類問題的再度發生。因此,推動PDCA循環,一定要始終抓好總結這個階段。

(4)統計工具的應用。PDCA循環的一個重要特點就是它應用了一套科學的統計處理方法作為發現、解決問題的有效工具,這些統計方法的内容和應用已在本書的有關章節中本公衆号裡有做詳細的介紹。

二、全面質量管理的内容

企業全面質量管理内容主要包括:設計試制過程的質量管理,制造過程的質量管理,輔助生産過程的質量管理和産品使用過程的質量管理等。

1、設計試制過程的質量管理

設計試制過程是指産品(包括開發新産品和改進老産品)正式投産前的全部開發研制過程,包括調查研究、制定方案、産品設計、工藝設計、試制、試驗、鑒定以及标準化工作等内容。

設計試制過程,是産品質量最早的孕育過程。搞好開發、研究、試驗、設計、試制,是提高産品質量的前提。産品設計質量“先天”地決定着産品質量,在整個産品質量産生、形成過程中居于首位。設計質量是以後制造質量必須遵循的标準和依據,而制造質量則要完全符合設計質量的要求;設計質量又是最後使用質量必須達到的目标,而使用質量則是設計質量、制造質量完善程度的綜合反映。如果開發設計過程的質量管理薄弱,設計不周鑄成錯誤,這種“先天不足”,必然帶來“後患無窮”,不僅嚴重影響産品質量,還會影響投産後的一系列工作,造成惡性循環。因此,設計試制過程的質量管理,是全面質量管理的起點,是企業質量體系中帶動其它各個環節的首要一環。

(1)設計試制過程質量管理的任務

設計試制過程中質量管理的任務主要包括以下兩個方面:

①根據對使用要求的實際調查和科學研究成果等信息,保證和促進設計質量,使研制的新産品或改進的老産品具有更好的使用效果,有更好的适用性。

②在實現質量目标、滿足使用要求的前提下,還要考慮現有生産技術條件和發展可能,研究加工的工藝性,要求設計質量易于得到加工過程的保證,并獲得較高的生産效率和良好的經濟效益。

由上述可見,設計試制過程的質量主要體現在所設計的産品能否滿足用戶要求的程度,以及與企業加工制作水平相适應狀況兩個方面。

(2)設計試制過程質量管理工作的具體内容

為了保證設計質量,設計試制過程的質量管理一般要着重做好九項工作。

①根據市場調查與科技發展的信息資料制定質量目标。

②保證先行開發研究工作的質量。先行開發研究是屬于産品前期開發階段的工作。這階段的基本任務是選擇新産品開發的最佳方案,編制設計任務書,闡明開發該産品的結構、特征、技術規格等,并做出新産品的開發決策。保證先行開發研究的質量就是把握上述各個環節的工作質量,特别在選擇新産品開發方案時,要進行科學的技術經濟分析,在權衡各方案利弊得失基礎上做出最理想的選擇。

③根據方案論證,驗證試驗資料,鑒定方案論證的質量。

④審查産品設計質量(包括性能審查、一般審查、計算審查、可檢驗性審查、可維修性審查、互換性審查、設計更改審查等)。

⑤審查工藝設計質量。

⑥檢查産品試制、鑒定質量。

⑦監督産品試驗質量。

⑧保證産品最後定型質量。

⑨保證設計圖樣、工藝等技術文件的質量等等。

企業應組織質量管理部門專職或兼職人員參與上述方面的質量保證活動,落實各環節的質量管理職能,以保證最終的設計質量。

在保證産品設計質量的前提下,還應盡量節約設計質量費用,提高經濟效益。為此,要從産品質量水平的變化同所發生的費用、成本的變化等方面進行經濟分析,選擇質量與質量保證費用的“最佳點”。

2、生産制造過程的質量管理

産品正式投産後,能不能保證達到設計質量标準,這在很大程度上取決于制造部門技術能力以及生産制造過程的質量管理水平。

生産制造過程的質量管理,重點要抓好以下四項工作。

(1)加強工藝管理

嚴格工藝紀律,全面掌握生産制造過程的質量保證能力,使生産制造過程經常處于穩定的控制狀态,并不斷進行技術革新,改進工藝。為了保證工藝加工質量,還必須認真搞好文明生産,合理配置工位器具,保證工藝過程有一個良好的工作環境。

(2)組織好技術檢驗工作

為了保證産品質量,必須根據技術标準,對原材料、半成品、産成品以至工藝過程質量都要進行檢驗,嚴格把關,保證做到不合格的原材料不投産,不合格的制品不轉序,不合格的半成品不使用,不合格的零件不裝配,不合格的産成品不出廠也不計算産值、産量。質量檢驗的目的不僅要挑出廢品,還要收集和積累大量反映質量狀況的數據資料,為改進質量、加強質量管理提供信息。

(3)掌握好質量動态

為了充分發揮生産制造過程質量管理的預防作用,就必須系統地掌握企業、車間、班組在一定時期内質量的現狀及發展動态。掌握質量動态的有效工具是對質量狀況的綜合統計與分析。這種綜合統計與分析,一般是按規定的某些質量指标來進行的。這種指标有兩類:

①産品質量指标,如産品等級率、壽命等;

②工作質量指标,如廢品率、返修率等。

為了有效地做好質量狀況的綜合統計與分析,要建立和健全質量的原始記錄。合格品的轉序、繳庫,不合格品的返修、報廢,都要有記錄、有憑證,并由質量檢驗人員簽證。根據原始記錄定期進行彙總統計,有關部門對質量變動原因做出分析,使企業各級領導和員工及時掌握質量動态。

(4)加強不合格品管理

産品質量是否合格,一般是根據技術标準來判斷的,符合标準的為合格品,否則為不合格品。在不合格品中,又可以分為兩類:一類屬于不可修複的;另一類屬于可以修複的。不可修複的不合格品就是廢品,可修複的不合格品中包括返修品、回用品、代用品(即隻能降級使用或作另外用途的産品)等,它也會造成工時、設備等浪費。從質量管理的觀點看,不僅要降低明顯的廢品數量,而且更要降低整個不合格品的數量。

加強不合格品管理,重點要抓好以下工作:

①按不合格品的不同情況分别妥善處理,要建立健全原始記錄;

②定期召開不合格分析會議。通過分析研究,找出造成不合格品的原因,從中吸取教訓,并采取措施,以防再度發生;

③做好不合格品的統計分析工作。要根據有關質量的原始記錄,對于不合格品的廢品、返修品、回用品等進行分類統計,并對廢品種類、數量、産生廢品所消耗的人工和原材料,以及産生廢品的責任者等,作分門别類的統計,并将各類數據資料彙總編制成表,以便為進行單項分析和綜合分析提供依據;

④建立包括廢品在内的不合格品技術檔案,以便發現和掌握廢品産生變化的規律性,從而為有計劃地采取防範措施提供依據,還可成為企業進行質量管理教育、技術培訓的反面教材;

⑤實行工序質量控制。全面質量管理,要求在不合格品發生之前,發現問題,及時處理,防止不合格品發生,為此必須進行工序質量控制。

工序質量控制的主要手段有兩個:一個是建立管理點。所謂管理點,就是把在一定時期内和一定條件下,需要特别加強監督和控制的重點工序(或重點部位),明确列為質量管理的重點對象,并采用各種必要的手段、方法和工具,對它加強管理。另一個手段是運用控制圖,它是進行工序質量控制的一種最重要而有效的工具,本書第五章已作了專門介紹。

3、輔助生産過程的質量管理

上述生産制造過程的質量管理,實質上是基本生産過程的質量管理。為保證基本生産過程實現預定的質量目标,保證基本生産過程正常進行,還必須加強對輔助生産過程的質量管理。

輔助生産過程的質量管理,一般來說包括:物料供應的質量管理,工具供應的質量管理和設備維修的質量管理等。

(1)物料供應的質量管理

與基本生産過程直接聯系的物料,包括原材料、輔助材料、外購件、外協件等,這些物料本身質量的好壞,直接影響到産品質量。因此,物料供應質量的任務,就是要保證所供應的物料符合規定的質量标準,做到供應及時、方便。同時要在保證能夠滿足生産需要的前提下,減少儲備量,以利于加速資金周轉。

物料進廠入庫要按質量标準進行檢查和驗收,要加強運輸和倉庫管理,防止物料的錯放、混放和變質,造成使用中的質量事故。

對于外購或外協料件,要進行入廠檢驗,或委托檢驗,不合格的物料,要實行退貨或索賠。對于大宗的重要物料,在訂貨或采購之前,要到貨源單位去調查了解該項物料的質量情況及該單位質量保證體系情況。例如邀請供應商參加産品設計、試制和鑒定的會審;向供應商介紹本企業産品質量與客戶的關系,供應商所供的物料對本企業産品質量的具體影響等,以便提高供貨商對質量重要性的認識,使他們對保證所供應的物料質量能夠采取極配合的态度。

(2)工具供應的質量管理

工具包括各種外購的标準工具和自制的非标準工具等,如工、模、卡、量、刃具等。

工具不同于原材料之處,是在于它不是一次性的消耗品。有的工具,如量具,使用的時間很長,因此在使用期間如何保證質量,是質量管理的一項重要内容。特别是量具(包括各種測試工具)直接影響制造過程的質量檢驗工作,應在當地計量部門統一組織下進行定期的檢定和校準,以保證量值的準确。為了統一企業的量值,企業應有專門的部門負責量具的驗收、保管、發放、鑒定、校準和修理工作。

生産中所需的大量非标準工具和工藝裝備,一般由制造部門自行制造。在制造過程中的質量管理,應按前面所講的産品制造過程中的質量管理要求進行。

自制非标準工裝,經過完工檢驗合格後,應送入倉庫保存備用。使用時間長的工裝,也有一個在使用期間如何保證質量的問題。對這類工裝,一般應采用“借用”辦法,由倉庫統一管理。要建立工裝卡片,記錄使用部門、使用負責人以及使用消耗情況、借還日期。用完後要退庫,驗證合格後入庫,如檢查後發現有損壞或達不到質量要求的,要進行修理或報廢。對長期在用的工裝,要定期到使用地點進行檢驗,發現質量問題要及時處理。

大量消耗的刃具,要采取集中刃磨的辦法,以保證刃具質量。貴重的、使用時間長的複雜刃具,更要采取上述工裝管理辦法,以保證其質量。

(3)設備修理的質量管理

設備質量的好壞直接影響産品的質量。保持設備的良好狀态,首先要依靠生産員工正确使用和認真維護保養,及時消除隐患,使設備完好率保持在90%以上,其次,要有專門的設備檢修隊伍來為生産服務。

企業的設備維修部門在維修設備工具時,要像保證産品質量一樣,保證修複的設備達到規定的質量标準。

設備的“三級保養”工作應由企業的設備管理部門負責組織和領導。維修人員和日常生産活動有密切聯系,對保證設備質量,從而保證産品質量,起着重要作用。從質量管理要求來說,他們應做到以下幾點:

①經常巡回檢查設備,及時發現和解決設備隐患問題,預防設備故障的産生;

②與生産員工相結合,正确使用和維護設備,以生産員工為主進行一級保養,以維修工人為主進行二級保養;

③對發生故障的設備進行修理。修理要做到及時、迅速,修複設備的質量要符合标準。對關鍵設備要進行搶修。

4、産品使用過程的質量管理

産品的使用過程是考驗産品實際質量的過程,它既是企業質量管理的歸宿點,又是企業質量管理的出發點。産品的質量特性是根據客戶使用要求而設計的,産品實際質量的好壞,主要看客戶的評價。因此,企業的質量管理工作必須從生産過程延伸到使用過程。

産品使用過程的質量管理,主要應抓好以下三個方面的工作。

(1)積極開展技術服務工作

對客戶的技術服務工作,通常可采用以下幾種形式:

①編制産品使用說明書。

②采取多種形式傳授安裝、使用和維修技術,幫助培訓技術骨幹,解決使用技術上的疑難問題。

③提供易損件制造圖樣,按客戶要求,供應客戶修理所需的備品、配件。

④設立維修網點,有的要做到服務上門。

⑤對複雜的産品,應協助客戶安裝、試車或負責技術指導。

(2)進行使用效果與使用要求的調查

為了充分了解産品質量在使用過程中的實際效果,企業必須經常進行客戶訪問或定期召開客戶座談會。加強工商銜接、産銷挂鈎。通過各種渠道,對出廠産品使用情況進行調查,了解本企業産品存在的缺陷和問題,及時反饋信息,并和其他企業、其他國家的同類産品比較,為進一步改進質量提供依據。

(3)認真處理出廠産品的質量問題

對客戶反映的質量問題、意見和要求,要及時處理。即使是屬于使用不當的問題也要熱情幫助客戶掌握使用技術。屬于制造的問題,不論外購件或自制件,統一由客戶服部門負責包修、包換、包退。由于質量不好,保用期内造成事故的,企業還要賠償經濟損失。

作者簡介:Victor Wang

1) SGS制造業專業委員會首期成員;

2)國内某新能源上市公司CQO,锂電及質量領域的一名老兵;

3)資深六西格瑪黑帶(SSBB)。

,更多精彩资讯请关注tft每日頭條,我们将持续为您更新最新资讯!