螺柱焊是在螺柱的端面與另一工件之間利用電弧熱使之熔化并施加壓力完成連接的焊接方法。規範钣金件、螺柱制造、夾具設計以及操作空間的相關要求,保證螺柱焊接質量,是提高焊裝車間生産效率的關鍵。本文主要介紹了螺柱焊設備的适用性能、螺栓的要求、焊接母材的要求及夾具的設計制作安裝要求、焊接工時等方面内容。

螺柱焊設備的适用性能

- 每台螺柱焊機可以安裝五把焊槍(手動焊槍和半自動焊槍任意組合)。設備在現場安裝調試完成後,一把焊槍隻能使用一套參數焊接一種型号的螺柱,而且這套焊接參數隻能焊接相同材質和厚度差在0.2mm内的闆件。

- 焊接母材材質:低碳鋼、鍍鋅鋼、高強度鋼及不鏽鋼等。焊接母材厚度要求在0.7~2.0mm,鍍鋅層建議在15μm以内。

- 闆件的相同位置隻允許進行單面螺柱焊接。

- 焊接母材表面不應有缺陷或過分粗糙,無漆層、油水污垢及表面氧化皮等,保證焊接母材表面清潔。

- 螺柱焊槍防濺罩分為植焊螺柱防濺罩(見圖1a,外徑25mm,高35mm)和搭鐵螺栓防濺罩(圖1b,外徑30mm,高38mm)兩種規格型号。要求螺柱導套的内徑必須滿足防濺罩的大小,螺柱導套的内徑與焊槍防濺罩的外徑預留最小0.15mm的間隙,最大間隙不允許超過0.2mm。

a)植焊螺柱防濺罩

b)搭鐵螺栓防濺罩

圖1 螺柱焊槍防濺罩

螺栓的要求

- 螺柱直徑範圍在3~10mm。

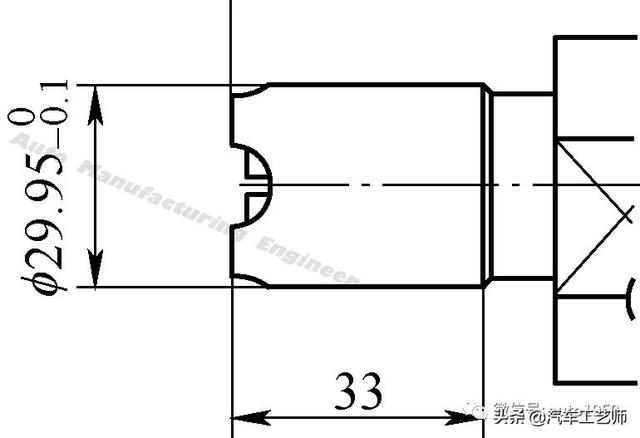

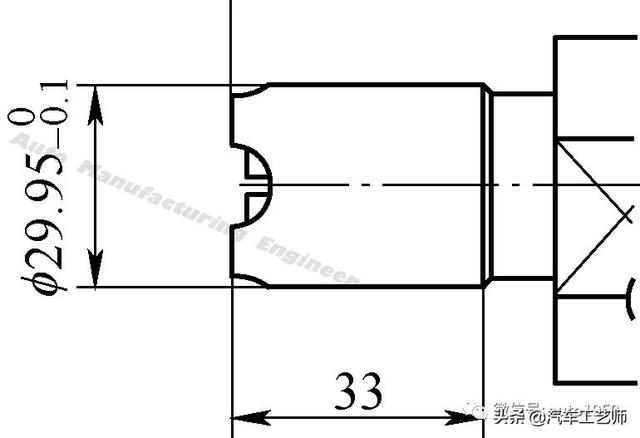

- 螺柱要求端面角為7°錐角(角度公差±1°,見圖2),錐角應在螺柱法蘭中心點,方便焊接過程中引弧,不允許使用平端面的螺柱。螺柱制造符合制造要求,長度公差為0~0.2mm。螺柱的材質建議使用碳鋼和銅合金材質,不建議使用合金鋼材質。

圖2 螺柱形狀和尺寸

焊接母材的要求

- 焊接母材平面度要求:植焊螺柱,必須保證螺柱焊接處φ 25mm以内是平面;搭鐵螺栓,則必須保證螺柱焊接處φ 30mm以内是平面。不允許在曲面上焊接,螺柱中心距離圓弧切點應大于20mm(見圖3)。圖3 在曲面上螺柱焊接示意

- 焊接母材的形狀:螺柱焊接處不允許出現雙層折疊闆、闆件斷裂及變形、上凸下凹(因焊點、毛刺等原因)等情況(見圖4)。a)雙層折疊闆螺柱焊b)凹凸不平闆件螺柱焊接c)因進行點焊導緻螺柱焊接母材變形圖4 焊接母材形狀不合要求

- 在工件折邊處進行螺柱的焊接,需要預留足夠的焊槍操作空間。當工件折邊的高度大于25mm時,則螺柱與折邊的距離最小保證在60mm以上(見圖5)。圖5 預留足夠的焊槍操作空間

夾具的設計制作安裝要求

- 夾具的設計需要參考焊槍尺寸的大小,在焊槍的操作範圍内不允許有任何夾具與其發生幹涉。

- 螺柱導套的連接座部分采用不鏽鋼材質,内套采用碳鋼材質(形狀盡量保證是整圓結構),特殊的工位如存在偏弧情況,由夾具廠家對内套進行現場調試整改(見圖6)。圖6 螺柱導套

- 在焊接過程中焊槍必須與闆件垂直,因此要求螺柱導套孔與所焊接處的工件垂直,垂直度要求如圖7所示。a)導套孔與工件的最大夾角b)導套幹涉焊槍垂直焊接圖7 螺柱導套孔與所焊接處的工件垂直度要求

- 關于螺柱焊點支撐塊的制作要求。(1)對于所焊接工件厚度少于0.8mm的,焊接位置處闆件強度不夠處可增加支撐,保證焊接時闆件無變形;支撐塊邊緣原則上偏離螺柱中心15mm(見圖8),采用Q235A材質,進行發黑處理。圖8 夾具支撐的安裝方式(2)若支撐塊在螺柱下方,要求支撐塊中心與螺柱中心線重合,支撐面中心位置加工直徑為8mm,深度為2~3mm的不通孔(見圖9),支撐塊材料為黃銅。支撐塊最小尺寸16mm×16mm。圖9 沉孔處理

- 夾具腳輪附近預留M8的螺紋孔,用于螺柱焊機的地線連接。地線位置不能旋轉、移動,安裝點表面不允許存在漆面、凹凸不平等情況。安裝點要求預留給配套螺栓。地線在夾具上的安裝如圖10所示。

圖10 地線連接方式

焊接工時

每把半自動焊槍的焊接效率為每分鐘20~25個螺柱,手動焊槍的焊接效率為每分鐘15~20個螺柱,且一台設備在同一時間段隻能使用一把焊槍進行焊接。則要求在設計工位耗時方面需要參考設備的實際焊接效率。

焊接母材的厚度

在應用螺柱焊接時,要求闆件的厚度大于螺柱直徑的1/8(見表1)。

螺柱焊接強度

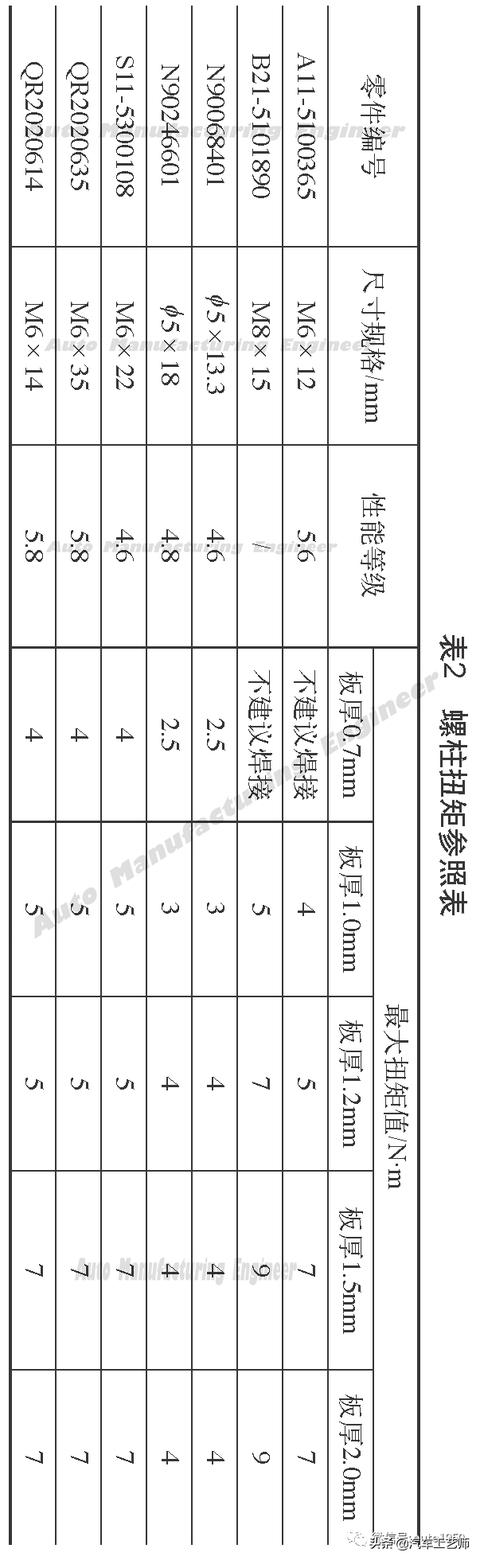

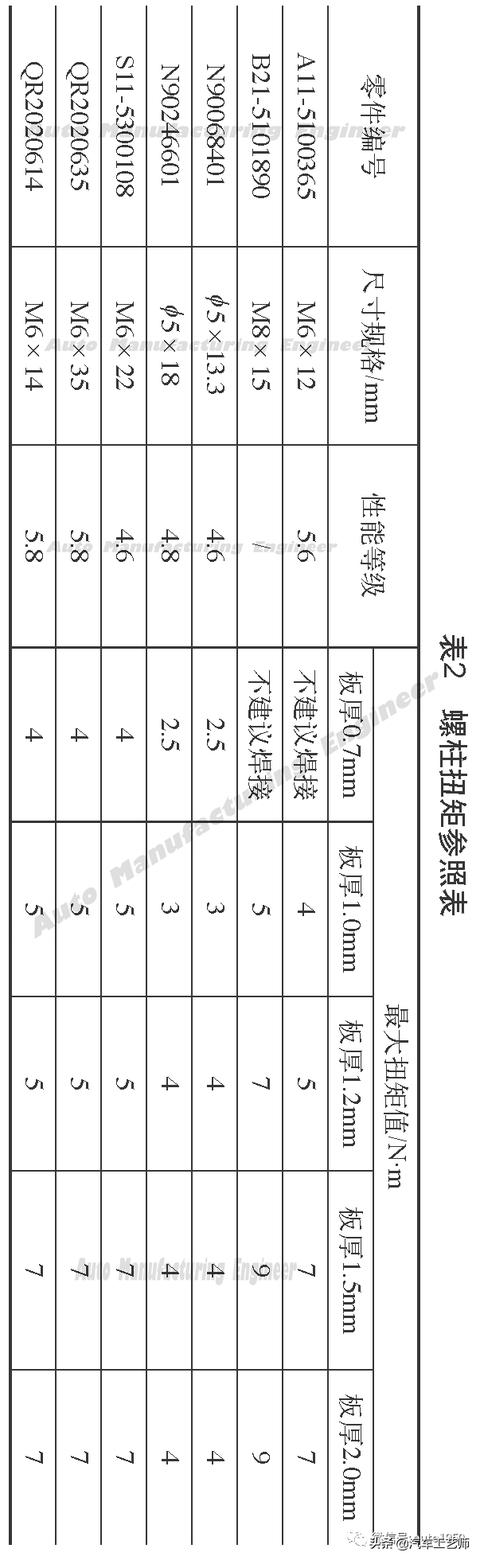

不同螺柱及闆件厚度、強度,對螺柱施加扭力最大值設定不超過表2中的數值。

結 語

汽車車身既要有足夠的焊接強度,又要有合格的外觀質量。螺柱焊具有快速、可靠、操作簡單和成本低等優點,螺柱焊技術的今後發展趨勢主要是擴大應用範圍、提高螺柱焊接自動化水平和焊接設備的更新換代。

, 更多精彩资讯请关注tft每日頭條,我们将持续为您更新最新资讯!