摘要:随着汽車防腐蝕要求越來越高,防腐蝕措施越來越被重視。在設計過程中,從使用耐腐蝕的材料、改進與車身電泳性能相關的結構、設計合理的工藝孔以及采取綜合性防護措施(對車身進行塗膠、噴塗PVC 防石擊塗料、空腔噴蠟和孔塞)等方面提升車身防腐性能,最終保證汽車在使用壽命周期内滿足防腐性能要求,為車身防腐蝕工作提供參考。

随着時代的發展,對汽車防腐蝕的要求越來越高,防腐蝕措施就顯得尤為重要。汽車塗層的耐候性和耐腐蝕性要求超過汽車的使用壽命,在惡劣的環境下車身保用期需達到10 年以上,不産生穿孔腐蝕,所以車身防腐蝕越來越受到各主機廠的重視。車身結構的防腐設計是保證車身防腐蝕性能的關鍵,直接影響其他防腐蝕措施的效果。設計時,要使車身結構能夠防止腐蝕介質侵入或者積存在關鍵結構的縫隙間、凹形構件和封閉結構内部。文章介紹了車身結構的防腐蝕措施,可用以指導汽車防腐蝕工作。

1.耐腐蝕材料

耐腐蝕材料有鍍鋅鋼闆,鍍鋅-鋁鋼闆的腐蝕程度較輕,腐蝕速率較低,一般使用在無法塗裝、難以塗裝的部位以及汽車運行中受地面沖擊的部位,主要的目的是使車身表面腐蝕的開始時間往後推遲,一般能夠提高壽命35%以上。鋁鎂合金一般應用于高檔車身或者概念車的制造上,一般轎車很少采用此種材料。

鍍鋅鋼闆分為熱鍍鋅鋼闆和電鍍鋅鋼闆2 種,電鍍鋅鋼闆由于價格較高,有部分國外的高檔汽車采用,還應用于高檔電器、電子元件、機芯等電子産品行業。國内主機廠現階段采用熱鍍鋅鋼闆制造車身外覆蓋件、下部總成部分钣金件。

2.車身電泳性能相關的結構的設計方案

車身結構設計時要考慮工藝孔的位置。一般分為進水孔、排氣孔和漏液孔3 種。

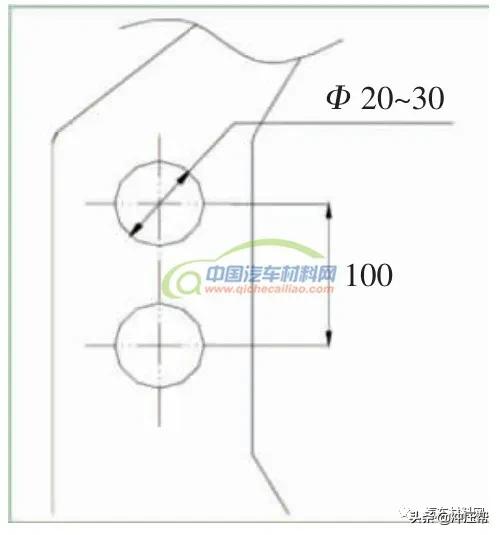

進水孔一般開在車身前進的方向,這樣車身進入電泳槽時,槽液能順利流入。車身側圍、門檻以及A、B和C 柱三層闆的結構容易形成密閉的空間,電泳漆不方便進入,必須開一定量的孔。但要注意,如果孔徑偏小,會使内腔通電性較差,在電泳漆泳透率不變的情況下,内腔的電泳膜偏薄,甚至局部電泳不上,導緻産品質量下降。通常開設直徑20~30 mm 的圓孔。開孔原則,如圖1 所示。

圖1 車身進水口開口原則

排氣孔一般開設在空腔的最上面,這樣電泳液進入後,空氣排出,不會形成空氣腔。如果空氣不易排出,容易導緻電泳液無法在钣金上形成保護膜,容易形成早期腐蝕。排氣孔的數量、大小直接影響白車身在前處理、電泳工序内腔的排氣、進水,一般在不影響結構強度的情況下與工藝時間相匹配,在門檻梁等内部加強闆較多的零件頂端開直徑15 mm 以上的孔,以保證内腔清洗質量、清潔度和磷化塗層質量等。

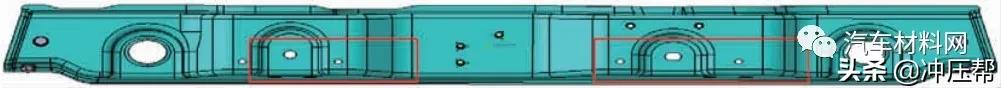

1)對于單件的階梯型梁,要在存在高點的位置開直徑5 mm 以上的排氣孔。在機艙前橫梁幾處高點容易形成氣室,無法進行電泳,所以增加相應的排氣孔來滿足要求。水箱框架上橫梁結構示意圖,如圖2 所示。

圖2 水箱框架上橫梁結構開孔示意圖

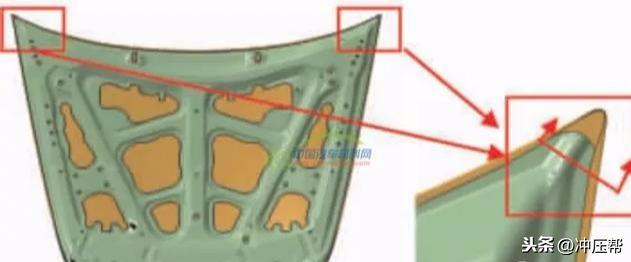

2)發動機罩或後背門(後行李箱蓋)在設計時要在最上面的2 個拐角部位設置排氣孔,排氣孔為半徑2 mm 的一個半圓。機蓋總成結構開孔示意圖,如圖3所示。

圖3 發動機機蓋總成結構開孔示意圖

一般在車身上漏液孔和進水孔沒有特别明确的定義,因為在進入電泳槽時,孔的功能是進水,而在離開電泳槽時,該孔就成為漏液孔。一般開在各種梁、盒裝零件、U 形件、封閉腔體、地闆、車門最下端等零部件的最低處,這樣可使車身在不同的塗裝槽體中轉換時,不會将前一個槽體的液體帶入下一個處理槽中。漏液孔設置在整個零件的最低點,便于液體的排出。

3)地闆面闆上的漏液孔直徑為14~45 mm,車身縱梁上的漏液孔直徑在10 mm 以上,側圍下部的漏液孔直徑在20 mm 以上,門檻内部加強闆的漏液孔直徑為10~25 mm,其他盒狀件的漏水孔的直徑在6 mm 以上。漏水孔的大小和位置一般也參考标杆車設計,在進行正向設計時,要考慮這些孔的位置和大小預留。一般塗裝要求車身完全出槽後20 s 内液體安全漏完,這樣才不會出現将前一個電泳槽的液體帶到下一個電泳槽中的現象。

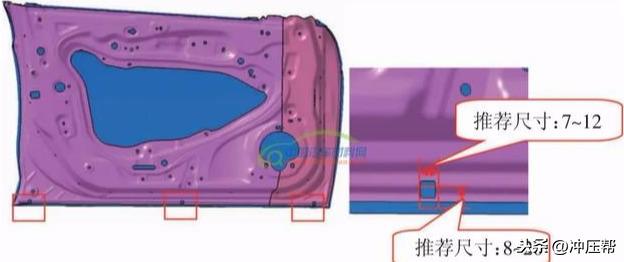

4)車門的漏液孔在最低端,而且孔邊要開到包邊的面上,便于漏水。漏水孔的直徑在6 mm 以上。零件設計時要避免有窪陷,以免造成積液,影響塗裝工藝,如果必須要有窪陷特征,則必須要開漏液孔。車門的漏液孔,如圖4 所示。

圖4 車門漏液孔示意圖

5)在車門和車身縱梁上的合适位置開漏液孔,電泳液在電泳時可以順利流出,并且也便于汽車行駛過程中進入的液體順利流出。門檻梁部位斷面結構,如圖5 所示。

圖5 門檻梁部位斷面結構示意圖

6)地闆橫梁部位每隔150 mm,就留有一個漏液用的缺口,缺口深度約為5 mm,這樣保證橫梁内不會積存液體,影響車身的耐腐蝕性。對于地闆和縱梁上影響整車密閉性的孔,需要用膠堵進行堵塞,從而提高整車密閉性并降低噪聲。門檻梁部位膠堵安裝示意圖,如圖6 所示。

圖6 門檻梁部位膠堵安裝示意圖

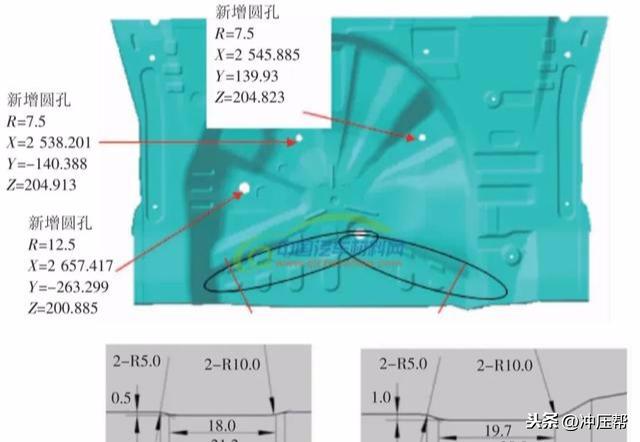

某車型後地闆備胎坑處缺少部分漏液孔以及存在部分加強筋特征,影響電泳液的流動,進而影響漏液效果。增加3 個漏液孔和導液槽,其增加的漏液孔結構,如圖7 所示。

圖7 車身後地闆增加漏液孔結構示意圖

設計零件時不能出現尖角,尖角不但影響沖壓模具的壽命,而且影響塗裝的質量。一般設計要留1 個半徑3 mm 以上的圓角。某零部件尖角優化前後示意圖,如圖8 所示。

圖8 汽車零部件尖角優化示意圖

地闆面闆在設計加強筋時,不要設計成向下凹的結構,應該設計成向上凸的形狀,如圖9 所示。

圖9 車身地闆面闆加強筋向上凸結構設計示意圖

3.綜合性防護措施

3.1 噴蠟處理

對于封閉的空腔結構,需要進行噴蠟處理,主要為門檻梁和後輪包部位,噴蠟的孔直徑不能小于20 mm。噴蠟作業完成後應使用膠堵密封,以免汽車使用過程中進水和泥漿等。

一般需要噴蠟的車身部位是側圍的門檻梁等,需要預留噴蠟孔,噴蠟的空腔内部不能設置隔斷,如果結構要求必須設計有隔斷,在隔斷的零件上需要增加直徑20 mm 以上的工藝孔,以便噴蠟工藝的實施。

裝配工藝直接影響零部件的耐腐蝕性能。對于水箱上橫梁等螺接件,将其設計成黑漆件,安排在總裝車間進行裝配,這樣螺接位置的接觸面可以進行良好的塗敷,避免鏽蝕的發生。在某車型拆解過程中發現,其加油口蓋的裝配安排在總裝進行,這樣使螺接面塗層塗覆較好,可以預防早期生鏽。

邊緣(棱角、尖角)和縫隙(點焊縫隙、搭接邊、折邊縫等)這些部位的腐蝕速度比自由表面快得多,預防措施是采用點焊密封膠和焊縫密封膠進行填塞,起到防水、提高抗腐蝕能力的作用。在五門一蓋的内外闆結合處都要填充折邊膠,在包邊完成後,再塗焊縫密封膠,封住頂端,起到抗腐蝕的作用。車身的塗膠位置一般參考标杆車進行設計,在後期實際生産過程中根據工藝的需求再進行适當調整。

噴塗PVC 塗層的基材為聚氯乙烯樹脂、各種助劑并輔以顔填料;硬度為40~60(邵氏A);剪切強度需要≥0.7 MPa。PVC 抗石擊塗料的斷面尺寸:前後輪罩内部噴塗厚度為1~1.5 mm、地闆下部噴塗厚度為1 mm。一般噴塗在前後輪包區域、地闆區域和前圍闆下部區域。

地闆面闆下部因為距離地面較近,容易受到路面的石子等物體的敲擊,造成早期鏽蝕。噴PVC 之前要将車身下部的安裝孔遮蔽,以防止零部件安裝困難。

無車身下護闆的車身需要噴塗PVC 裙邊膠來進行防護,厚度為150~250 μm,防止在汽車行進過程中被飛濺的石子等雜物碰傷漆面,增加PVC 裙邊膠,可防止因漆面劃傷而造成早期腐蝕。PVC 裙邊膠的基材為聚氯乙烯樹脂、增塑劑、填料和助劑。

對于車身的電化學腐蝕,在車身的螺接部位可以增加薄錫片,形成微電池,從而減少車身零件的腐蝕。錫片一般放在翼子闆安裝點上。

部分高級車輛在頂蓋和側圍區域利用激光焊接的方式,将側圍和頂蓋焊接成一體,然後再進行塗裝處理,可以減少頂蓋與側圍之間因漏水帶來的腐蝕現象發生。

在前後輪包處增加防濺墊,部分高端車型在車身下部設計有塑料防護闆,将大部分易生鏽的金屬件與外部隔開,阻隔了汽車行駛過程中泥水對這些零部件的侵蝕。

在粘貼補強膠片時,必須将钣金表面的油漬、污漬、鐵鏽和粉塵清理幹淨,否則膠片容易翹邊或脫落,造成車門外闆早期鏽蝕。

4.結論

我國地域廣闊,在酸雨、潮濕、氣溫偏高環境下,車輛腐蝕加速,影響了汽車的使用壽命和性能。通過防腐材料的應用、車身結構的合理設計及其他有效措施提升汽車的防腐性能,是我國汽車行業的一種必然趨勢。同時新型防腐材料(鋁合金機蓋、碳纖維材料等)的應用也是必然的發展趨勢。

,更多精彩资讯请关注tft每日頭條,我们将持续为您更新最新资讯!