劉豔斌/(德州華源生态科技有限公司)

以阻燃腈氯綸為外包纖維,玻璃纖維長絲為芯紗生産的渦流紡包芯紗産品,避免了玻璃纖維長絲與人體直接接觸而導緻皮膚刺癢等不适,兩種纖維各自優良的阻燃性能使成紗保持了良好的阻燃特性,改善了玻璃纖維長絲耐折性能差、刺激皮膚的缺點,紗線強度高;燃燒時隻産生碳化,沒有收縮和熔滴現象,有效地阻止了熔滴對皮膚的燙傷。面料可用于窗簾、床墊底布、沙發底布、酒店服務員的帽子等服務領域和公共場所,可以在一定程度上降低火災造成的損失。

以阻燃腈氯綸為外包纖維,玻璃纖維長絲為芯紗的噴氣紡包芯紗産品的外包纖維極易脫落、生産效率低,生産難度大。為了開發出質量穩定、可以規模化生産的産品,我公司決定利用№861渦流紡包芯紗設備開發這一産品。

1 原料特性

阻燃腈氯綸纖維是一種新型的永久性阻燃纖維,在中、小型火源點燃下産生小火焰燃燒,當撤走火源時,火焰能較快地自行熄滅,燃燒時無熔滴碳化,從而形成一個附加的阻燃層,阻燃腈綸纖維的物理性能與普通腈綸十分接近,比重大于普通腈綸,與羊毛相近,回潮率小于2%,具有強度高、彈性好、尺寸穩定的特點,也具有非常好的染色性能和很強的耐化學品性能,其中包括大部分無機酸和鹽、有機酸氧化劑和有機化學品,除二甲基甲酰胺、二甲基乙酰胺、二甲基亞砜和丙酮外,大部分有機溶劑都不能将其溶解,優于大多數天然纖維和人造纖維,防護功能良好。

玻璃纖維長絲是一種無機纖維,具有阻燃性能優良、剛性大、斷裂強度高的特點,但不耐磨,在潮濕環境下纖維表面吸附水分後能加速微裂紋的擴展,其織物直接與皮膚接觸有刺癢感。

2 關鍵技術問題

在№861渦流紡包芯紗設備上開發出外包纖維包覆牢度好、不起泡、強力高的包芯紗産品是開發該産品的技術難點。

前紡工序在阻燃腈氯綸熟條制備中按照腈綸纖維的生産技術條件進行控制,生産出定量為18g/5m的熟條即可,因此在本文中不再贅述腈氯綸熟條的制備過程。

2.1優選玻璃纖維長絲

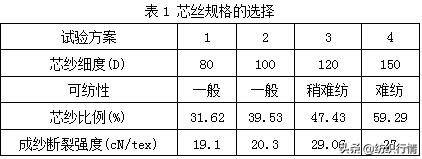

市場上玻璃纖維長絲的規格較多,我們根據成紗的質量要求,選擇了細度分别為80D、100D、120D、150D四種規格的芯絲進行優選試驗,本文以28.1tex渦流紡包芯紗為例進行介紹。芯絲規格選擇的試驗結果見表1。

通過試驗,發現選用120D無堿玻璃纖維作為芯絲時,成紗的斷裂強度和可紡性相對較為理想,因此選擇方案3的芯紗。

2.2 優化紡紗工藝條件,解決玻璃纖維長絲在高速退繞中刮擦起球的問題

由于玻璃纖維長絲的耐磨性和耐折性能很差,在高速退繞中易斷裂和刮擦起球,影響長絲的退繞,造成生産效率較低。為此需降低長絲的退繞張力,減少摩擦點。我們人為固定張力器的自動旋轉加張力功能,使長絲沿着張力器的中間通道通過,不受張力器張力盤和張立柱S型扭力的作用。這樣的改造後,極大地減小了長絲的退繞阻力,改善了長絲退繞中的斷裂和刮擦問題。

2.3 優化工藝提高包纏牢度

喂入比(輸出羅拉與前羅拉線速度的比值)是渦流紡重要的工藝參數。由于玻璃纖維短纖紗的彈性很小(幾乎為0),如果喂入比較小,長絲在紡紗段的張力就會很小,導緻長絲外露很多,産生泡泡紗(因為長絲包覆不良造成長絲呈泡泡狀出現在成紗中);如果喂入比太高,紡紗段的張力大,長絲可以保持在外層纖維的中心,但是外層纖維的包覆牢度不夠,會導緻外包纖維容易脫落。我們根據紡紗實際情況,分别選擇了0.96、0.97、0.98、0.99共計4個喂入比參數進行優選試驗。喂入比對成紗質量的影響情況見表2。

通過包覆效果、包覆牢度和斷紗強度等方面的綜合評定,我們選擇0.98的喂入比。

2.3.1 可紡性的評價标準

可紡性的主要評判标準是生産時的一次性上紗成功率和紡紗斷頭率。

2.3.2 包覆牢度的評價标準

我們根據經驗判斷包覆牢度,将包芯紗在腿上沿紗線軸向來回摩擦,觀察外包纖維的脫落情況,可摩擦0-5個往返及以下脫落的為D級,可摩擦6-10個往複仍不脫落的為C級,可摩擦11-15個往複仍不脫落的為B級,15個往複以上才有纖維脫落的為A級。

2.3.3最佳的喂入比

為了保證生産效率,我們首先需要排除紡紗性能不穩定的方案1;包覆牢度是影響包芯紗質量的關鍵指标,包覆牢度越差,在織造中遇到摩擦外包纖維會脫落、形成棉結和漏絲,因此我們需要選用包覆牢度較好的方案2和方案3;但是方案2包覆牢度雖好,但是包覆效果差,紗線有泡泡現象,對布面效果影響較大不宜采用。綜合以上因素考慮,最終我們選擇方案3,即喂入比選擇0.98。

2.3.4 内、外層纖維的比例

外層纖維的包覆率(%)=100-(成品紗線的支數×長絲的丹尼爾數×100/5314.84)

28.1tex渦流紡紗,采用120D芯絲,經計算外層纖維的包覆率(%)為52.6%,根據包芯紗理論及實際經驗,芯紗比例不能超過成紗的40%,否則紡紗極不穩定,效率也會不穩定。而此品種的芯紗比例超過40%,高達47.4%,生産難度很大。需要認真研究設備和纖維的特性。

2.4 設備調整

2.4.1牽伸裝置導紗儀調整

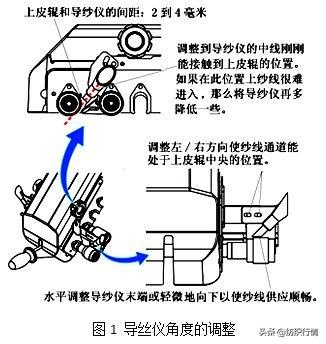

通過對導紗儀角度和上下左右位置的調整,優化導紗儀供應到前鉗口的芯紗位置,以最大限度地改善芯紗喂入的成功率。

2.4.2 包芯紗導紗噴嘴位置的調整

包芯紗導紗噴嘴要保證處于距離包芯紗牽伸裝置導紗儀約2-4mm的位置,導絲儀角度調整要求見圖1。

2.4.3 包芯紗芯絲鼓風機壓力的調整

包芯紗芯絲鼓風機壓力決定了芯絲喂入時的壓力。壓力太小,芯絲無法喂入;壓力太大,會吹亂纖維,導緻生頭時堵針座和紡錠,造成接頭失敗,經過大量試驗,發現壓力設置為0.35MPa時,芯絲喂入成功率高,不易發生纖維堵噴嘴的現象。

2.5 操作方面的質量控制

包芯紗感絲傳感器是探測芯絲的,當發生芯絲缺失時,感絲傳感器會控制紡紗單錠斷紗。但有時候感絲傳感器發生了故障,在沒有芯絲的時候也不停止紡紗,這種情況下清紗器采用TT通道設置和指數偏差均無法清除。為保證産品質量,我們對操作管理法進行了調整,要求值車工2小時點檢一次每個單錠的生産狀況,發生問題及時反饋給保全人員,很好地杜絕了因感絲傳感器故障造成的無絲紡紗問題。

3 結語

在玻璃纖維渦流紡包芯紗的研發過程中,我們課題組進行了大量試驗,精選外包纖維及芯絲原料,對設備進行改造和調整,對工藝進行系統優化,取得了成功。

,更多精彩资讯请关注tft每日頭條,我们将持续为您更新最新资讯!