目前,在連續型流程生産自動控制(PA)或習慣稱之為工業過程控制中,有三大控制系統,即DCS(分散控制系統)、PLC(可編程邏輯控制器)和FCS(現場總線控制系統)。

什麼是DCS

DCS集散控制系統(Distributed Control System)是20世紀70年代中期發展起來的以微處理器為基礎的分散型計算機制系統。它是控制技術(Control)、計算機技術(Computer)、通信技術(Communication)、圖形顯示(Display)相結合的産物.該裝置是利用計算機技術對生産過程進行集中監視、操作、管理和分散制的一種全新的分布式計算機控制系統。

DCS的特點

DCS是計算機技術、控制技術和網絡技術高度結合的産物。DCS通常采用若幹個控制器(過程站)對一個生産過程中的衆多控制點進行控制,各控制器間通過網絡連接并可進行數據交換。操作采用計算機操作站,通過網絡與控制器連接,收集生産數據,傳達操作指令。因此,DCS的主要特點歸結為一句話就是:分散控制集中管理。

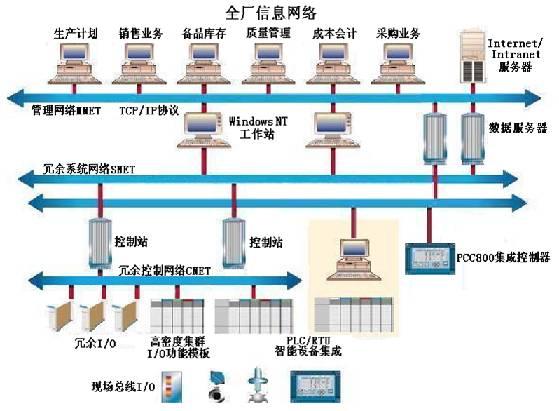

分級遞階控制系統

在垂直和水平方向都是分級的。

最簡單的DCS系統至少在垂直方向分兩級,即:操作管理級和過程控制級。在水平方向上各個過程控制級之間是相互協調的分級,它們把數據向上送達操作管理級,同時接收操作管理級的指令,各個水平分級間相互也進行數據交換。DCS系統越大,其垂直方向和水平方向分級的範圍也越廣。

分級遞階控制系統的優點是各個分級有各自的分工範圍,相互之間有協調,通常,這種協調由上一級來完成。

分散控制

分散是DCS的一個重要特點。

分散的含義不單是分散控制,還包含了其他意義。如:地域分散,功能分散,設備分散,危險分散等。分散的目的是為了使危險分散,提高設備的可利用率。

自治與協調性

DCS的各個組成部分是各自為政的自治系統,各自完成各自的功能,相互之間又有聯系,數據信息相互交換,各種條件相互制約,在系統的協調下工作。

分散過程控制裝置完成數據的采集、信号的處理、計算以及數據輸出等功能。操作管理裝置完成數據的顯示、操作監視和操縱信号的發送等功能。通信系統則完成操作管理裝置與分散過程控制裝置間的通信。

分散的基礎是被分散的系統是自治的系統;遞階分級的基礎是被分級的系統是協調的。

DCS的基本結構

CS控制系統包括分散過程控制裝置、操作管理裝裝置、數據通信系統。

分散過程控制裝置

是集散控制系統與生産過程間的界面,生産過程的各種變量通過分散控制裝置轉化為操作監視的數據,而操作的各種信息也通過分散控制裝置送到執行機構。在分散控制站裝置内,進行模拟量與數字量的相互轉換,完成控制算法的各種運算,對輸入量與輸出量進行有關的軟件濾波及其他的一些運算。

操作管理裝置

是操作人員與集散控制系統間的界面,操作人員通過操作管理裝置了解生産過程的運行狀況,并通過它發出操作指令給生産系統。生産過程的各種參數在操作管理裝置上顯示,以便于操作人員監視和操作。

包括操作員站和工程師站,完成系統的操作和組态。以及工廠管理信息系統(MIS系統),這是DCS更高層次的應用。

數據通信系統

完成分散控制裝置與操作管理裝置之間的數據傳遞與交換,使之連成一個整體。通訊網絡有幾種不同的結構行式。如總線式、環形和星形。總線形在邏輯上也是環形的。星形的隻适用于小系統。不論是環形還是總線形,一般都采用廣播式。其它一些協議方式已用的較少。通訊網絡的速率在10M和100M左右。

有的集散控制系統在分散控制裝置内又增加了現場級的控制裝置和現場總線的通信系統;有的集散控制系統在操作管理裝置内增加了綜合級的控制裝置和相應的通信系統。但從總的結構來看,都是由這三部分組成的。

DCS集散控制系統的硬件構成

1、控制站

控制站包括現場控制站和數據采集站等。有機櫃、電源、控制計算機、其他部件。

現場控制單元的主要任務是進行數據采集及處理,對被控對象實施閉環反饋控制、順序控制和批量控制。

用戶可以根據不同的應用需求,選擇配置不同的現場控制單元以構成現場控制站。以面向連續生産的過程控制為主,順序邏輯控制為輔,構成一個可以實現多種複雜控制方案的現場控制站;以順序控制、聯鎖控制功能為主的現場控制站;構成對大批量過程信号進行總體信息采集的現場控制站。

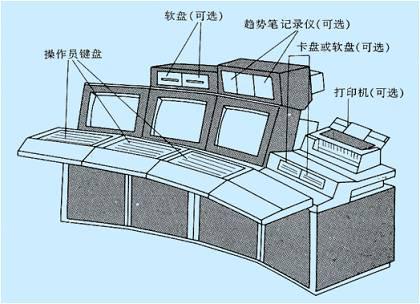

2、操作站

DCS 操作站一般分為操作員站和工程師站兩種。

工程師站主要是技術人員與控制系統的人機接口,可以對應用系統進行監視。工程師站為用戶提供了一個靈活的、功能齊全的工作平台,通過組态軟件來實現用戶所要求的各種控制策略。有些小型DCS的工程師站可以用一個操作員站代替。

操作站的主要設備有操作台、微處理機系統、外部存儲設備、圖形顯示設備、操作鍵盤和鼠标、打印輸出設備。

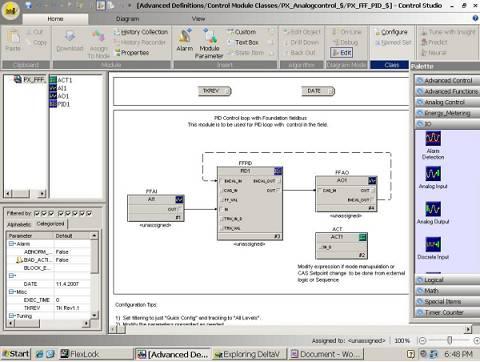

DCS的軟件系統

包括組态軟件、控制層軟件和監控軟件

(1)組态軟件:

安裝于工程師站。完成系統控制層軟件和監控軟件的組态功能。

根據實際生産過程控制的需要,預先将DCS所提供的硬件設備和軟件功能模塊組織起來,以完成特定的任務。要做的組态主要包括:硬件配置、數據庫組态、控制算法組态、流程顯示及操作畫面組态、報表組态、編譯和下裝

(2)控制層軟件:

特指運行于現場控制站的控制器中的軟件,針對控制對象,完成控制功能。

其基本功能:I/O數據的采集、數據預處理、數據組織管理、控制運算及I/O數據的輸出。

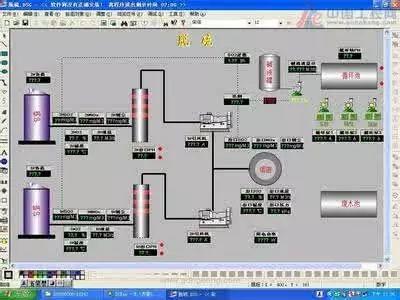

(3)監控軟件

指操作員站或工程師站上的軟件,主要完成操作人員所發出的各個命令的執行、圖形與畫面的顯示、報警信息的顯示處理、對現場各類檢測數據的集中處理。

DCS和PLC之間有什麼不同

先進的大中型過程控制基本上以采用PLC和DCS為主,包括将DCS概念拓展的FCS。而目前,新型的DCS與新型的PLC,都有向對方靠攏的趨勢。新型的DCS已有很強的順序控制功能;而新型的PLC,在處理閉環控制方面也不差,并且兩者都能組成大型網絡,DCS與PLC的适用範圍,已有很大的交叉。

之前我們介紹過PLC,自控系統發展到現在,DCS和PLC之間沒有一個嚴格的界線,在大多數人看來,大的系統就是DCS,小的系統就叫PLC。現在我們就這兩個來找不同:

1、發展的來由

DCS從傳統的儀表盤監控系統發展而來。因此,DCS從先天性來說較為側重儀表的控制,比如我們使用的YOKOGAWA CS3000 DCS系統甚至沒有PID數量的限制(PID,比例微分積分算法,是調節閥、變頻器閉環控制的标準算法,通常PID的數量決定了可以使用的調節閥數量)。

PLC從傳統的繼電器回路發展而來,最初的PLC甚至沒有模拟量的處理能力,因此,PLC從開始就強調的是邏輯運算能力。

2、系統的可擴展性和兼容性

市場上控制類産品繁多,無論DCS還是PLC,均有很多廠商在生産和銷售。對于PLC系統來說,一般沒有或很少有擴展的需求,因為PLC系統一般針對于設備來使用。一般來講,PLC也很少有兼容性的要求,比如兩個或以上的系統要求資源共享,對PLC來講也是很困難的事。而且PLC一般都采用專用的網絡結構,比如西門子的MPI總線性網絡,甚至增加一台操作員站都不容易或成本很高。

DCS在發展的過程中也是各廠家自成體系,但大部分的DCS系統,比如橫河、YOKOGAWA、霍尼維爾、ABB等等,雖說系統内部(過程級)的通訊協議不盡相同,但操作級的網絡平台不約而同的選擇了以太網絡,采用标準或變形的TCP/IP協議。這樣就提供了很方便的可擴展能力。在這種網絡中,控制器、計算機均作為一個節點存在,隻要網絡到達的地方,就可以随意增減節點數量和布置節點位置。另外,基于windows系統的OPC、DDE等開放協議,各系統也可很方便的通訊,以實現資源共享。

3、數據庫

DCS一般都提供統一的數據庫。換句話說,在DCS系統中一旦一個數據存在于數據庫中,就可在任何情況下引用,比如在組态軟件中,在監控軟件中,在趨勢圖中,在報表中……而PLC系統的數據庫通常都不是統一的,組态軟件和監控軟件甚至歸檔軟件都有自己的數據庫。為什麼常說西門子的S7400要到了414以上才稱為DCS?因為西門子的PCS7系統才使用統一的數據庫,而PCS7要求控制器起碼到S7 414-3以上的型号。

4、時間調度

PLC的程序一般不能按事先設定的循環周期運行。PLC程序是從頭到尾執行一次後又從頭開始執行。(現在一些新型PLC有所改進,不過對任務周期的數量還是有限制。)而DCS可以設定任務周期。比如,快速任務等。同樣是傳感器的采樣,壓力傳感器的變化時間很短,我們可以用200ms的任務周期采樣,而溫度傳感器的滞後時間很大,我們可以用2s的任務周期采樣。這樣,DCS可以合理的調度控制器的資源。

5、網絡結構

一般來講,DCS慣常使用兩層網絡結構,一層為過程級網絡,大部分DCS使用自己的總線協議,比如橫河的Modbus、西門子和ABB的Profibus、ABB的 CAN bus等,這些協議均建立在标準串口傳輸協議RS232或RS485協議的基礎上。現場IO模塊,特别是模拟量的采樣數據(機器代碼,213/掃描周期)十分龐大,同時現場幹擾因素較多,因此應該采用數據吞吐量大、抗幹擾能力強的網絡标準。基于RS485串口異步通訊方式的總線結構,符合現場通訊的要求。 IO的采樣數據經CPU轉換後變為整形數據或實形數據,在操作級網絡(第二層網絡)上傳輸。因此操作級網絡可以采用數據吞吐量适中、傳輸速度快、連接方便的網絡标準,同時因操作級網絡一般布置在控制室内,對抗幹擾的要求相對較低。因此采用标準以太網是最佳選擇。TCP/IP協議是一種标準以太網協議,一般我們采用100Mbit/s的通訊速度。

PLC系統的工作任務相對簡單,因此需要傳輸的數據量一般不會太大,所以常見的PLC系統為一層網絡結構。過程級網絡和操作級網絡要麼合并在一起,要不過程級網絡簡化成模件之間的内部連接。PLC很少使用以太網。

6、應用對象的規模

PLC一般應用在小型自控場所,比如設備的控制或少量的模拟量的控制及聯鎖,而大型的應用一般都是DCS。當然,這個概念不太準确,但很直觀,習慣上我們把大于600點的系統稱為DCS,小于這個規模叫做PLC。我們的熱泵及QCS、橫向産品配套的控制系統一般就是稱為PLC。

PLC與DCS發展到今天,事實上都在向彼此靠攏,嚴格的說,現在的PLC與DCS已經不能一刀切開,很多時候之間的概念已經模糊了。

第四代DCS系統

受信息技術(網絡通信技術、計算機硬件技術、嵌入式系統技術、現場總線技術、各種組态軟件技術、數據庫技術等)發展的影響,以及用戶對先進的控制功能與管理功能需求的增加,各DCS廠商以Honeywell(霍尼韋爾)、Emerson(艾默生)、Foxboro(福克斯波羅)、橫河、ABB為代表紛紛提升其DCS系統的技術水平,并不斷豐富其内容。

第四代DCS的最主要标志是兩個“I”開頭的單詞:Information(信息)和Integration(集成)。

第四代DCS的體系結構

第四代DCS的體系結構主要分四層:現場儀表層、控制裝置單元層、工廠(車間)層和企業管理層。

一般DCS廠商主要提供下面的三層功能,而企業管理層則通過提供開放的數據庫接口連接第三方的管理軟件平台(ERP、CRM、SCM等)。所以說當今DCS主要提供工廠(車間)級的所有控制和管理功能,并集成全企業的信息管理功能。

第四代DCS的技術特點

(1)DCS充分體現信息化和集成化

信息和集成基本描述了當今DCS系統正在發生的變化。我們已經可以采集整個工廠車間和過程的信息數據,用戶希望這些大量的數據能夠以合适的方式體現,并幫助決策過程,讓用戶以他明白的方式,在他方便的地方得到他真正需要的數據。

信息化體現在各DCS系統已經不是一個以控制功能為主的控制系統,而是一個充分發揮信息管理功能的綜合平台系統。DCS提供了從現場到設備,從設備到車間,從車間到工廠,從工廠到企業集團整個信息通道。這些信息充分體現了全面性、準确性、實時性和系統性。基本上大部分DCS提供了過去常規DCS功能、SCADA功能以及MES(制造執行系統)的大部分功能。與ERP不同,MES彙集了車間中用以管理和優化從下定單到産成品的生産活動全過程的相關硬件或軟件組件,它控制和利用實時準确的制造信息來指導、傳授、響應并報告車間發生的各項活動,同時向企業決策支持過程提供有關生産活動的任務評價信息。MES的功能包括車間的資源分配、過程管理、質量控制、維護管理、數據采集、性能分析及物料管理。

DCS的集成性則體現在兩個方面:功能的集成(如上面所述)和産品的集成。過去的DCS廠商基本上是以自主開發為主,提供的系統也是自己的系統。當今的DCS廠商更強調系統的集成性和解決方案能力,DCS中除保留傳統DCS所實現的過程控制功能之外,還集成了PLC(可編程邏輯控制器),RTU(遠程終端設備),FCS(現場總線),各種多回路調節器,各種智能采集或控制單元等。此外各DCS廠商不再把開發組态軟件或制造各種硬件單元視為核心技術,而是紛紛把DCS的各個組成部分采用第三方集成方式或OEM方式。

(2)DCS變成真正的混合控制系統

過去我們區分DCS和PLC主要通過被控對象的特點(過程控制邏輯控制)來進行劃分。但是,第四代的DCS已經将這種劃分模糊化了。幾乎所有的第四代DCS都包容了過程控制、邏輯控制和批處理控制,實現了混合控制。這也是為了适應用戶的真正控制需求。因為,多數的工業企業絕不能簡單地劃分為單一的過程控制和邏輯控制需求,而是由過程控制為主或邏輯控制為主的分過程組成的。我們要實現整個生産過程的優化,提高整個工廠的效率,就必須把整個生産過程納入統一的分布集成信息系統。

(3)DCS包含FCS功能并進一步分散化

過去一段時間,一些學者和廠商把DCS和FCS(現場總線控制系統)對立起來。其實,真正推動FCS進步的仍然是世界主要幾家DCS廠商。所有的第四代DCS都包含了各種形式的現場總線接口,可以支持多種标準的現場總線儀表、執行機構等。此外,各DCS還改變了原來機櫃架式安裝I/O模件、相對集中的控制站結構,取而代之的是進一步分散的I/O模塊(導軌安裝),或小型化的I/O組件(可以現場安裝)或中小型的PLC。

(4)DCS已經走過高技術産品時代,進入低成本時代。配置靈活,适應各種系統應用。

DCS在上世紀九十年代還是技術含量高、應用相對複雜、價格也相當昂貴的工業控制系統。随着應用的普及, DCS已經變成大家熟悉的,價格合理的常規控制産品。第四代DCS的另一個顯著特征就是各系統紛紛采用現成的軟件技術和硬件(I/O處理)技術,采用靈活的規模配置,大大降低系統的成本與價格。 第四代DCS不僅經濟地應用于大中型系統,而且應用于小系統也很合适。

(5)DCS平台開放性與應用服務專業化

二十年來,工業自動化界讨論非常多的一個概念就是開放性。過去由于通信技術的相對落後,開放性是困擾用戶的一個重要問題。 而當代網絡技術、數據庫技術、軟件技術、現場總線技術的發展為開放系統提供了可能。各DCS廠家競争的加劇,促進了細化分工與合作,各廠家放棄了原來自己獨立開發的工作模式,變成集成與合作的開發模式,所以開放性自動實現了。

第四代DCS全部支持某種程度的開放性。開放性體現在DCS可以從三個不同層面與第三方産品相互連接:在企業管理層支持各種管理軟件平台連接;在工廠車間層支持第三方先進控制産品、SCADA平台、MES産品、BATCH處理軟件、同時支持多種網絡協議(以太網為主);在裝置控制層可以支持多種DCS單元(系統)、PLC、RTU、各種智能控制單元等以及各種标準的現場總線儀表與執行機構。

值得注意的是開放性的确有很多好處,但是在考慮開放性的同時,首先要充分考慮系統的安全性和可靠性,因為,生産過程的故障停車或事故造成的損失可能比開放性選擇産品所節省的成本要高得多。

一直以來DCS的重點在于控制,它以“分散”作為關鍵字。但現代發展更着重于全系統信息綜合管理,今後“綜合”又将成為其關鍵字,向實現控制體系、運行體系、計劃體系、管理體系的綜合自動化方向發展,實施從最底層的實時控制、優化控制上升到生産調度、經營管理,以至最高層的戰略決策,形成一個具有柔性、高度自動化的管控一體化系統。

,更多精彩资讯请关注tft每日頭條,我们将持续为您更新最新资讯!